はじめに

物流現場改善を推進するに当って重要な、現状を分析する手法について、この『コンサルタントが物申す』の場面では、これまでに(1)物流ABC、 (2)ワークサンプリングを紹介してきました。今後は、物流分析手法をシリーズ化し、本コンテンツで紹介していきたいと考えております。

さてここで、物流センター現状分析の一般的な例を説明しますと、

(1)まず、物流ABCで物流コストを把握

(2)ワークサンプリングで、改善のポイントを抽出

(3)ABC分析によりセンター内の在庫を分析し、保管方法を改善する

という流れになります。

よって、今回は現状分析の流れに沿った形でシリーズ(3)【保管編】と題して、ABC分析を紹介します。 ちなみに、物流ABCと言葉は類似しておりますが、似て非なるものです。

ABC分析とは

在庫品目には多種多様なものがあり、それぞれの品目の特徴に合せた管理が必要になります。定番商品などの安定して多量に売れる商品や、流行品など一時的に爆発的に売れるもの、月数回少量売れるもの等を一様に同じ方式で管理するのは得策ではありません。

ABC分析とは、多くの在庫品目を出来高の多い順に並べ、Aランク品、Bランク品、Cランク品にランク付けする事により、品目別の傾向を分析する手法です。アウトプットとしては、各品目を横軸にとり、品目別出来高の累計を縦軸にとりプロットしたパレート図となります。

表1 ABC分析パレート図イメージ

縦軸の出来高の部分は、メーカー系や商社系では、『金額』とする場合が多いですが、物流会社の場合では、実際の物の動きを捉える意味合いで、『物量』とする事もあります。

ランクの付け方は、一般的に累積構成比率が60~70%以内をAランク品、80~90%以内をBランク品、残りをCランク品にします。また、ランクはABCの3つに限らず同一グループであれば数を増やす場合もあります。例えば、全く出荷のないものはZランク品などとします。

保管レイアウトの見直し

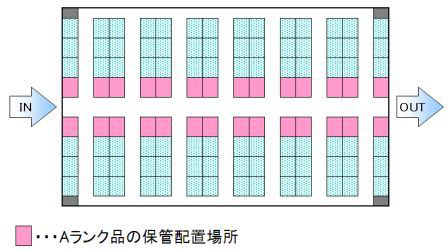

上記分析結果を基に、ピッキング動線を短縮する事を目的にランク毎の保管配置とするレイアウトに見直しを行いました。その際のポイントとしては、表4に示す通り『頻度の高い品目は出入口付近に配置する』事などを優先した中で、保管効率も意識し長さ、形状の似ている品目を纏めて配置しました。

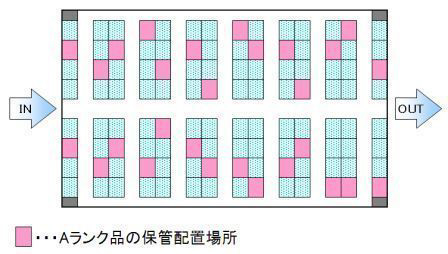

特に頻度の高いAランク品については、表5のように(1)現状はAランク品の保管間口が点在しているレイアウトに対し、(2)メイン通路に最も近接した間口に保管するレイアウトとして、ピッキング動線短縮改善を実施しました。

※ピッキング動線…ピッキング作業者の1作業単位における、作業開始から作業終了までの移動距離。この距離が短い程、作業時間は短縮可。

表4 保管レイアウト見直しのポイント

表5 一般的な保管レイアウト見直しイメージ

(1)現状保管レイアウト (※Aランク品の保管間口が点在しているレイアウト)

(2)保管レイアウト見直し後 (※メイン通路に最も近接した間口に保管するレイアウト)

今回の事例ではありませんでしたが、レイアウト見直しの際、作業効率と保管効率のどちらを優先すべきかというトレードオフの関係に直面する場合があります。

この場合の解消策として、ダブル・トランザクションの導入が考えられます。入庫商品を“ストックエリア”で保管し、“ピッキングエリア”に最小限の在庫を補充する2つの機能に分けた保管方法です。完全にエリアを分ける場合と、エリアは同じで間口の1段目をピッキングエリア、2段目以上をストックエリアとするパターンもあります。

この方法により、ストックエリアでは通路幅を狭く、フリーロケーションを採用する事が可能になり保管効率が向上します。ピッキングエリアでは、エリアの最小化が可能になり作業効率が向上します。

まとめ

内容はいかがだったでしょうか。前述した通り、ABC分析は在庫に優先順位が付けられる為、保管方法や保管レイアウトの改善が可能となり

1).保管スペースの削減

2).ピッキング動線の効率化

が期待できます。次のステップとしては適正在庫、及び在庫発注管理方法の検討となり、その後在庫削減及び、在庫拠点配置の検討まで拡げられる手法です。

検討時の留意点としては、レイアウト見直しと同時に、ロケーション管理(フリーロケーションor固定ロケーション)を徹底し、誤出荷防止への注意も必要になります。

特に、誤出荷防止の観点からレイアウトを考えた場合、表4:(5)の類似商品は、保管効率重視の場合とは逆に、纏めて配置するのは望ましくないとされています。よって、実運用の中では、上段下段を分け明確な区切りを設ける等のアイデアを取り入れた配置方法が必要になると考えられます。

また、出荷頻度等の商品特性把握とレイアウトの見直しは、商品の季節性等を考慮し、3ヶ月~6ヶ月毎に実施するのが望ましいとされています。

是非一度限られたエリア・在庫商品だけでも自部門でABC分析を実施してみて下さい。新たな発見が見えてくる事を期待しております。

(文責:LS3/伊崎、新立、安崎、成松、浜野、鍋田、北村、福田、岩本)

【参考資料】

日本物流管理協議会 『物流管理ハンドブック』 日刊工業新聞社

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

★掲載された記事の内容を許可なく転載することはご遠慮ください。

ロジ・ソリューションでは、物流に関するいろいろなご支援をさせていただいております。何かお困りのことがありましたらぜひお声掛けください。(お問い合せはこちら)