物流の現場では、日々改善が求められています。しかしながら、「ムダはある気がするけど、どこから手をつければいいのか分からない…」と感じている方も多いのではないでしょうか。

そんなとき、現場の実態を把握するため有効になるものが、IE(Industrial Engineering:インダストリアル・エンジニアリング)手法です。

IE手法ってどんなもの?~“ムダ”に気づく7つの分析手法

IE手法とは、作業や工程のムダを見える化して、改善につなげるための分析のやり方です。物流や製造の現場で広く使われていて、「7つ道具」と呼ばれる基本の手法があります。

【IEの7つ道具(分析手法)】

1. 時間研究:作業時間を測って、最適な手順や人員配置を考える

2. 稼働分析:どれくらい作業者や設備が動いているかを把握する

3. 工程分析:作業の流れを図にして、ムダな手順を洗い出す

4. 動作分析:作業の手や体の動きを分解して、効率の悪い動作をなくす

5. レイアウト分析:作業スペースや設備の配置を見直す

6. マテハン分析:運搬作業のムダを減らす

7. 事務工程分析:事務作業の流れを見直す

今回は、この中から「1. 時間研究」と「2. 稼働分析」について詳しく解説します。

時間研究:作業の「見えない時間」を数値化

時間研究は、作業を細かい単位に分けて、それぞれにかかる時間を測定する分析手法です。ストップウォッチを使った調査が一般的で、作業の標準時間を設定したいときや改善施策の効果を数値で示したいときに特に有効です。作業ごとのばらつきを把握することで、現場の問題点が浮き彫りになります。

ただし、調査にあたってはいくつか注意点もあります。一度きりの測定では作業ごとのブレが反映されないこともあるため、複数回測定して平均を出すことが基本です。また、作業者が緊張して本来のパフォーマンスを発揮できないこともあるため、できるだけ自然体で取り組めるような環境づくりも必要です。たとえば、調査中であることを過度に意識させないような立ち居振る舞いや、日常の業務に近いタイミング・雰囲気での実施などが挙げられます。さらに、記録する側の判断に差が出ないよう、あらかじめ作業の内容を事前に調査してマスタ化しておくことも準備のポイントになります。

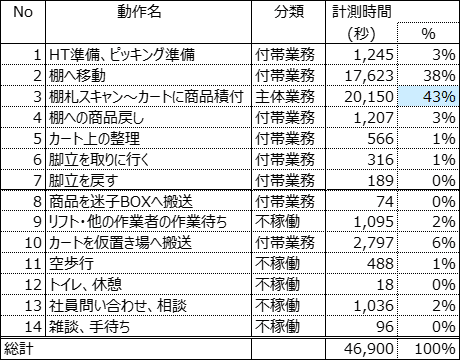

ここで、具体的な調査の例を紹介いたします。

以下の表は、ある倉庫におけるピッキング作業の調査の集計結果です。この調査では、作業中の妨げとならないよう配慮したうえで、無作為に抽出したピッキング作業者を対象に、ストップウォッチを用いて各工程に要する時間を計測しました。結果として、商品を棚から取り出しカートへ積み付ける工程に最も多くの時間がかかっていることが判明しました。これは、1つのロケーションに複数のSKUが格納されていたため、対象商品を探すのに時間を要していたこと、加えて棚内の整理が不十分で商品取り出しに手間取っていたことが要因です。

今回の事例では、各作業の所要時間を測定するために、時間観測の手法を利用しました。この調査を通じて、「なんとなく時間がかかっている」と感じていた問題が数値として明確化され、棚の細分化や格納ルールの見直しといった改善施策へとつなげることができました。

稼働分析:作業者の“働き方のバランス”を見える化

稼働分析は、作業者がどの作業にどれくらいの時間がかかっているかを数値で捉えるための手法です。

具体的には、作業の状態を長時間観測して、その時間構成の比率を集計します。これにより、現場での稼働率やムダな時間の傾向が見えてきます。この分析には「ワークサンプリング法」と呼ばれる方法が使われることが多く、たとえば5分ごとに作業者を観測して「今、何をしているか」を記録していきます。

その結果をもとに、全体のうちどのくらいの時間が実際の作業に使われているか、どのくらいが待機や移動などに費やされているかを算出します。 稼働分析は、現場の全体像をざっくりつかみたいときや稼働率をもとに作業者の人数や配置を見直したいときに特に役立ちます。

ただし、調査の際にはいくつか注意点もあります。まず、瞬間的な状態を記録するだけでは偏りが出やすいため、十分な回数の観測を行うことが大切です。また、状態の判断基準をあいまいにしてしまうと記録者ごとにバラつきが出てしまうので、調査員の間で共通認識を持ち調査を行わなければなりません。さらに、調査対象の作業内容を事前に調査して作業分類をマスタ化しておくことで、記録者間の判断のブレを防ぐことができます。

稼働分析を行うことで、「どの業務にどれだけ時間がかかっているのか」が明確になり、非稼働時間(ムダ)の可視化を行うことができます。ムダが見えてくると、改善ポイントの洗い出しや投入工数・人員配置の見直しにつなげることができるでしょう。また、定期的に稼働率をチェックすることで、改善活動の効果測定にも活用することが可能になります。

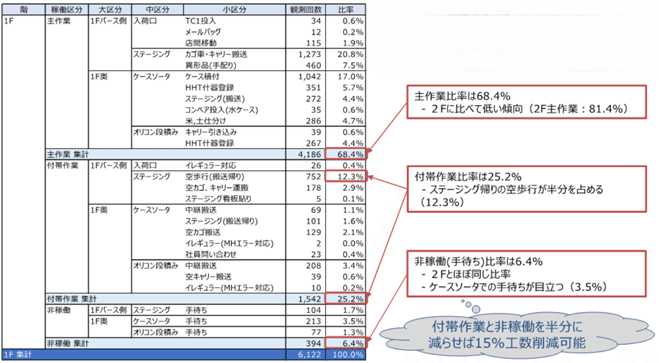

実際にワークサンプリングを実施した事例を紹介いたします。以下の画像は、ある物流センターにおけるワークサンプリング調査の結果を示したものです。

今回のアウトプットでは、ワークサンプリングで得られた観測結果を3つの状態に分けて整理しました。

- 主作業:付加価値を生む作業(例:ピッキング、梱包など)

- 付帯作業:価値は生まないが必要な作業(例:帳票整理、準備・片付け)

- 非稼働:何もしていない状態(例:手持ちや待機など)

この事例では、ステージングエリア(商品を受領して一時的に保管するエリアのこと。倉庫の荷卸ゾーンや、出荷前に商品を集積するエリアなど、商品が物流プロセスの中で一時的に待機する場所)からの帰りの空歩行が付帯業務の中で約半分を占めていたことから、ステージングエリアに関わる動線を見直す施策を実施いたしました。また、手待ち時間の発生が多かったことを受けて、投入人員の見直しも行いました。

この調査により、付帯作業や非稼働時間の割合、特にムダの多い作業が明確になり、改善ポイントの特定が容易になったことで、現場の効率向上につなげました。

現場調査の勘どころ

従来の連続時間調査やワークサンプリング調査では、紙とペンを使った記録が中心で、集計や分析に多くの時間と労力がかかるケースが少なくありません。弊社では、調査工数削減のため、独自に開発した専用アプリを使用して連続調査やワークサンプリングを行っています。

電子機器を活用することで、調査の効率化と精度向上の両立が可能になります。現場改善はどうしても工数がかかりますが、「楽できるところは楽をし、頭を使うべきところでしっかり力を発揮する」――そんな賢いやり方が、これからの時代に求められるのではないでしょうか。

(文責:榊 明樹)

(参考)

日本インダストリアル・エンジニアリング協会https://www.j-ie.com/

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

★掲載された記事の内容を許可なく転載することはご遠慮ください。

ロジ・ソリューションでは、現場に潜む“ムダ”を見える化し、より効率的なオペレーションの実現をご支援しています。「どこから改善に取り組めばいいか分からない」とお悩みの方も、ぜひお気軽にご相談ください。(お問い合わせはこちら)

(ロジ・ソリューション(株) メールマガジン/ばんばん通信第575号 2025年6月25日)

2025年7月18日(金)「CLO設置に関する無料相談会」を開催します 無料相談会「CLO義務化への準備、進んでいますか?」について2026年度より、国が進める物流効率化法の一環として「CLO( logi-solu.co.jp

お問い合わせと無料相談 ロジ・ソリューションでは物流に関するお悩みの無料相談を行っております。どのようなことでもお気軽に下記お問い合わせフォームに logi-solu.co.jp