物流現場の自動化は広がっています

先日、食品卸大手の三菱食品が150億円を投資して全国の物流センターに自動化設備を導入するという報道がありました。

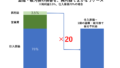

近年の深刻な人手不足をうけて、荷主企業・物流事業者は物流現場での大幅な自動化・省力化を求める傾向が強くなってきています。政府も「物流生産性革命」と銘打って2020年までに物流分野の労働生産性を2割程度向上させることを掲げ各企業のそうした動きを後押ししています。

実際、私が担当させていただいている荷主企業も固定費がかさむことを嫌いこれまで大型マテハンを避けて運用してきましたが、それ以上の人手不足・人件費高騰を受けてソーター設備を導入したり、また他の企業では商品が積まれたカゴ車の搬送業務をAGV(Automatic Guided Vehicle:無人搬送車)に切り替える試みを進めたりしています。

今回は自動化設備を導入するにあたって注意すべきポイントについて記します。

本当に必要なのか

自動化の対象には、判断を伴わない単純作業や付加価値を生まない無駄な作業を考えることが多いのですが、そもそもなぜその作業が発生しているのか、レイアウトや作業手順を改善すればその作業自体が省けるのでないか、といった視点で導入の必要性を検証する必要があります。

設備数は適正か

導入する前にその投資コストと、導入によって効率化が見込めるコストとを比較し費用対効果を検証するのは当然ですが、時々見受けるのが物量波動の大きい荷主企業において、設備の数を平均物量で算出してしまったために結果的に設備が足りず人手で補う、もしくは過剰で使わない時期が多いといったケースです。設備の数はその企業の物流特性をよく考慮した上で決めなければなりません。

設備に付随する作業を見込めているか

自動化検討において見落としがちなのが、その設備に付随する作業です。例えば冒頭に述べたカゴ車搬送業務のAGV化でいうと、AGVによって搬送する作業は自動化されますが、AGVにカゴ車を接続する作業やAGVからカゴ車を切り離す作業、またAGVを充電する作業といったこれまで無かった作業が新たに発生します。②の費用対効果を検証する際、こうした部分も考慮する必要があります。

物流現場の自動化・省力化の動きは今後も活発化すると思われますが、設備を導入するには少なからず投資が発生します。設備によっては事前の検証が不十分で、結果的に効果が生まれなかったとしても、その撤去に莫大なコストがかかるため後戻りができず、無駄だと分かっていながら渋々使い続けるといったケースも見受けられます。これでは本末転倒です。もし御社で自動化を考えられているようでしたら、今一度このような視点で見つめ直してみてはいかがでしょうか。

(文責:福田 浩貴)

ロジ・ソリューションでは、物流に関するいろいろなご支援をさせていただいております。何かお困りのことがありましたらぜひお声掛けください。(お問い合せはこちら)

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

★掲載された記事の内容を許可なく転載することはご遠慮ください。

(ロジ・ソリューション(株) メールマガジン/ばんばん通信第335号 2016年9月14日)