6社の共同配送プロジェクト立ち上げ

A社で物流効率化プロジェクトが発足し、共同配送で効率化を進めることになった。対象は関連する6社である。6社は、同じ素材ながら、製品形状の異なる製品を加工して出荷している企業ばかりである。

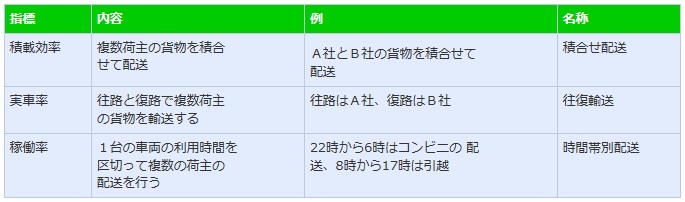

まず、共同配送の考え方やメリットの説明を行った。共同配送といってもいろいろな形があること、それぞれの効率化のポイントなどを説明した。

具体的には、次のような形があり

・往復輸送で共同化する形

・時間帯で区分けして同じ車両を有効活用する形

・積合せて配送効率を上げる形

今回は積合せによる効率化を目指す形を考えていることを説明した。

(ロジ・ソリコンサルタントが物申す NO,30 2010年1月6日)より

しかし、ここですでに、積み合わせなど難しいという意見が相次ぎ、さらに説明が必要となった。

納品先の条件が現状どおりでも、たとえば5台から1台減らすのは難しいだろう。しかしながら、10台で1台積み合わせることができれば、10%の効率化となること、20台で2台なら同じ10%でも実現性は高いことを説明した。さらに納品先の条件を少し緩めてもらうことができれば、もっと効率化アップの可能性があることを説明した。

逆に、これらを達成するためには、各社からのオーダー条件をそろえる必要があることも説明した。

そこで、まず可能性を検討してみることとなった。

配車ソフトウェアでのシミュレーション結果は

検討の最初に現状把握を行った。

取扱物量や配送先などの情報とともに、オーダーの入ってくる時間なども調査した。

6社のうち2社は物流子会社があり、他社の配送も行っていたため、取扱物量が多く可能性が感じられた。

現状把握をもとにした効果の推定は、2つの切り口ですすめた。

ひとつは、配車ソフトウェアによる配車、もうひとつは物流子会社2社の配車担当に配車をしてもらう方法である。

配車ソフトウェアを利用したシミュレーションでは、できる限りの条件を盛り込んだがやはりそこには限界があるため、実際の配車とは異なる結果が出ることが予測されることが課題であった。

また、配車担当によるシミュレーションでは、配車用の伝票を作成し、時間の取れる日曜日に作業を行ってもらった。この方法の課題は、自社の扱い物量は良く知っているが他社分を知らないため、情報量に差があるということである。

結果、配車ソフトウェアでは27%~28%の効果という結果が出た。また配車担当による配車の結果は17%~18%とほぼ同じであった。

2つのシミュレーションの方法を取ったが、双方ともに盛り込まれていない最大の要素は、オーダー受信のタイミングである。すべてオーダーがある状態で配車を始めているが、実際は同時にすべてのオーダーが揃うことはない。ただ、その点を割り引いても効果が期待できることがわかった。そこで、具体的なテストで検証することとなった。

運用テストへ

運用のテストでは物流子会社1社に協力頂き、ここにまず他の1社のオーダーを集めて、配車する形を取った。テスト運用のため、オーダーの受信方法、伝票の受け渡し、配送先の条件やルールをドライバーにどう伝えるかなどを暫定的に決めた。

通常であれば情報システムを利用するが、テストのために設置は難しいため、オーダーはFAXにて配車担当に送信することとした。伝票は時間のあるときは、事務担当が運んでくるが、時間がない場合は仮伝票を発行してドライバーに取りに行ってもらうこととした。

第一段階のテストとして一週間行ったが、対象日は特にオーダーが少なく結果は出なかった。

次の段階として範囲を広げてテストを行う予定していたが、この案件はクライアントの都合でストップとなり、ここで終了となった。これから本格的に効果の出るところまで広がるところだけに残念な結果となった。

コンサルティングでは、仮設を立て、検証を行い、進むべき道を決定して行くが、今回のような場合は机上の計画ではなく、実テストを実施して検証を行うことが有効である。

ロジ・ソリューションは、「実行するコンサルティング」をモットーに、絵に描いた餅ではなく、実行できる改革改善策の作成のお手伝いをしております。共同配送や共同化についても今回の事例以外にも実績がございます。ご検討される際はお声掛けいただけますと幸いです。

(文責:中谷)

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

★掲載された記事の内容を許可なく転載することはご遠慮ください。

ロジ・ソリューションでは、物流に関するいろいろなご支援をさせていただいております。

何かお困りのことがありましたらぜひお声掛けください。(お問い合せはこちら)