587号を担当いたします仲才(ナカサイ)です。

皆さんは生産性という言葉は聞きなれており、よく使われている事と思いますが、私なりに少し掘り下げてみましたのでコーヒーブレイクにでも一読いただければ幸いです。

インターネットで「生産性」と検索すると、「投入した資源に対しどれだけ成果を生み出せたかを示す指標」とあり、式で表すと生産性=OUTPUT÷INPUTとあります。

また、よく似た言葉で「効率性」がありますが、こちらも検索すると「同じ作業をより早くいかに無駄なく行えるかを示す指標」で「生産性を向上するための1手段である」とあります。

確かに、業務の効率を上げるという表現では、無駄を省いたり方法を変えたりするなどして、投入工数の削減を図る事を意味し、その結果生産性が上がるという関係性が見えてきます。

生産性を上げる側面は、OUTPUTを大きくする、あるいはINPUTを小さくするという2面がありますが、効率性は後者の指標と言えそうですね。

では、私生活における生産性にはどのようなものがあるでしょうか?

私がすぐに思い付くのは、自動車の燃費、買い物などのコストパフォーマンスなどがあります。自動車の燃費は、走行距離÷燃料消費量で表わされ、燃料1ℓで何キロメートル走行できるかを表す指標です。単位はkm/ℓと表され、一般的に数値が大きい程良いと言われており、さまざまな車種を横並び、定量的に第3者の視点で評価できる物差しです。

コストパフォーマンスは、式で表すとパフォーマンス÷価格となりそうで、分母の金額は定量的ですが、分子のパフォーマンスは定性的であり、購入者の趣向や価値観に大きく左右されるので、同じ商品を同じ金額で購入したとしても人によってパフォーマンスは異なると思います。

次に、荷主企業目線における物流に対する生産性にはどんなものが有るでしょうか?

業界に関わらず企業経営の観点の指標に利益率がありますが、これは事業活動結果の経営状態を表す指標です。現場レベルでの改善目標や効果を測定する場合は、作業生産性が重要な指標となります。

その生産性を向上するために、倉庫での出荷作業に、音声ピッキングシステムを導入した事例を紹介いたします。

対象倉庫では潤滑油を保管しており、リストによるピース摘み取りピッキング後、全数バーコ―ド検品し、ケース梱包をした後、特別積合せ便や宅配便で配送していました。

しかしこの運用では、ピッキング作業に時間がかかり、出荷準備の完了時間が遅くなり集貨のドライバーを待たせることが度々発生していた事が問題でした。

そこで、ヘッドセットから流れるピッキング指示を基に集品する音声ピッキングシステムを導入しました。本システムの長所であるリストを見る時間の排除、ハンズフリーの作業による荷扱いのスピードアップによりピッキングの効率性アップを狙いました。また、ピッキングミスについては後工程の全数バーコード検品を残す事で品質を担保できるという判断で、前工程のピッキングのスピードアップを実現しました。

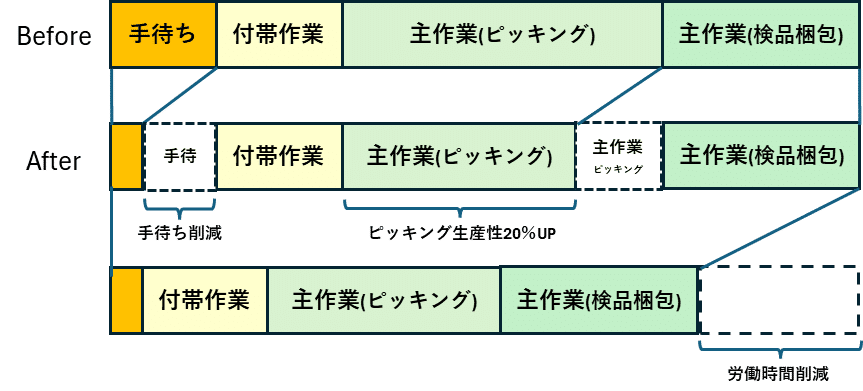

導入の結果、ピッキング作業の効率は約20%向上しました。朝一事務所でピッキングデータを作成し、現場に送る事が可能になったため、従来行っていたリスト印刷や配布の手間も無くなり、現場の手待ち時間も大幅に削減されました。

図1では、ピッキング作業の投入工数削減と手待ち時間の削減に加え、後工程である検品梱包作業も前倒しできた事で、人件費(対価の労働時間)の削減につながり企業の収益性向上に寄与する作業生産性(仕事量÷総労働時間)を向上することが出来ました。

最後に、収益性に寄与する生産性を向上する着眼点について触れたいと思います。

1.主作業の効率を上げる(無駄を省く、やり方を変える など)

2.主作業に投入できる時間比率を上げる(待ち時間の削減、付帯作業の効率化により所定労働時間内で主作業が可能な時間を増やす。)

先ほどの事例では、ピッキング作業の生産性は向上しましたが、削減できた工数がそのまま検品・梱包作業までの手待ちに置き換わってしまう可能性もあります。

つまり、作業単位での効率化だけでは、全体の生産性向上にはつながらないということです。逆に、手待ちや付帯作業を減らし、主作業に充てられる時間を増やすことこそ、収益性を高める鍵になります。

現場全体を俯瞰した「時間の使い方の最適化」が、これからの改善に求められる視点ではないでしょうか。

(文責:仲才 典久)

★掲載された記事の内容を許可なく転載することはご遠慮ください。

ロジ・ソリューションでは、物流に関するさまざまな支援させていただいております。

何かお困りのことがありましたらぜひお声掛けください。(お問い合わせはこちら)

(ロジ・ソリューション(株) メールマガジン/ばんばん通信第587号 2025年11月26日)